Dit artikel analyseert de oorzaken van nulspanning. Gericht op het fenomeen nul spanning in de batterij veroorzaakt door elektrodebramen. Door het identificeren van de oorzaak van Door de kortsluiting proberen we het probleem nauwkeurig en beter op te lossen begrijp het belang van het beheersen van elektrodebramen tijdens de productie.

Experimenteer

1. Batterijvoorbereiding

Dit experiment maakt gebruik van lithium nikkelkobalt-manganaatmateriaal (NCM111) als het positieve actieve materiaal. Mengen het positieve actieve materiaal, SP-roet, PVDF-bindmiddel en NMP-oplosmiddel een massaverhouding van 66:2:2:30 om een slurry te maken. De mest wordt gecoat op een laag van 15 µm dik met koolstof gecoate aluminiumfolie, en de coatinghoeveelheid aan één zijde bedraagt 270 g/m2. Plaats de positieve elektrode in een oven bij een temperatuur van (120 ± 3) °C om te drogen gedurende 24 uur, waarna het kalanderproces wordt uitgevoerd om de gecompacteerde dichtheid van de elektrode 3,28 g/cm3. Het negatieve actieve materiaal gebruikt lithiumtitanaatmateriaal Li4Ti5O12. Meng het negatief actieve materiaal, SP carbon black geleidend middel, PVDF-bindmiddel en NMP-oplosmiddel volgens de massaverhouding van 52:2:2:44 om een slurry te maken. De anode-slurry wordt gecoat op een 15 µm dikke, met koolstof gecoate aluminiumfolie en de coatinghoeveelheid aan één zijde is 214 g/m2. Plaats de negatieve elektrode in een oven bij een temperatuur van (110 ± 3) °C tot droog gedurende 24 uur en voer vervolgens een walsproces uit om het verdicht te maken dichtheid van het elektrodestuk 1,85 g/cm3. De gedroogde elektrode wordt ingesneden stukken met een breedte van (136,0 ± 1,0) mm, en de elektrodebramen mogen dat niet doen groter zijn dan 12 µm. De elektrolyt gebruikt 1mol/L LiPF6/EC+EMC+DMC (volumeverhouding 1:1:1). De afscheider is een poreuze afscheider van 20 µm dik polyethyleen (PE). Het bovenstaande materialen worden geassembleerd in 66160 cellen met een ontwerpcapaciteit van 45Ah. Na wikkelen en monteren, de bovenkap van de aluminium schaal werd gelast en afgesloten en de experimentele cellen werden in een oven geplaatst bij een temperatuur van (85 ± 3) °C om 24 uur te drogen.

Na het drogen worden de accucellen gevuld en wordt de hoeveelheid elektrolyt bepaald 200g. Na het vullen met elektrolyt liet men de cellen in de kamer staan temperatuur gedurende 72 uur. Na het staan waren alle experimentele cellen dat wel getest op open circuit spanning (OCV), en de interne weerstand en spanning van de batterij werden geregistreerd.

2. Oplaadtest

Gebruik een AC als u interne weerstands- en spanningsanalyses uitvoert interne weerstandstester voor testen. Gebruik de 5V-50A zeer nauwkeurige batterij prestatietestsysteem om de laadprestaties van de batterij te testen. Voor cellen die na het vullen zijn blijven staan bij het aanleggen van spanning test, sluit u eerst de cel kort om de spanning terug te brengen naar 0, wat a is nulspanningscel.

Voer vervolgens een laadtest uit op de nulspanningscel. Wanneer de omgeving temperatuur is (25±3)â, er worden verschillende stromen (zoals 1A, 2A en 3A) gebruikt opladen. De experimenten werden uitgevoerd in de volgorde van stroom van klein tot groot en tijd van kort tot lang. De oplaadtijd was ingesteld op 5 seconden, 10 respectievelijk 25 seconden en 25 seconden. Let op de veranderingen in de accuspanning na elke oplaadtijd.

3.Zelfontladingstest

Gebruik hiervoor een tweedimensionale tester Analyse van elektrodebramen. Gebruik een interne AC-weerstandstester voor interne weerstand weerstands- en spanningsanalyse. Gebruik een 5V-50A zeer nauwkeurige batterij prestatietestsysteem om de elektrische prestaties te testen. Gebruik een hoge en een lage temperatuurbox om de celtemperatuur te regelen. Na de nulspanningscellen voordat de formatie is opgeladen, smelt de braam en verschijnt er geen nulspanning meer. Test het normale vormingsproces van deze batterij. Het vormingsproces is als volgt:

â Na de temperatuur van de hogetemperatuurbox bereikt 120ºC, wacht 120 minuten.

â¡Opladen met 1.0 keer C stroom naar de uitschakelspanning van 2,8 V, schakel dan over naar constante spanning opladen. De oplaadtijd bedraagt 2 uur.

â¢Wacht op 10 minuten.

â£Ontlading met 1.0 keer C stroom naar de uitschakelspanning van 1,5 V, en schakel dan over naar constant spanning ontlading. De ontladingstijd bedraagt 2 uur.

â¤Wacht op 10 minuten.

â¥Herhaal stap 2 t/m 5 3 keer.

â¦Opladen met 1.0 maal C stroom, oplaadtijd is 0,7 uur, daarna opladen met 2,3 V constant spanning, uitschakelstroom is 0,45A. Voer een zelfontladingstest uit op de gevormde cellen. Gebruik de methode voor het testen van statische spanning en test de spanning voor niet minder dan twee maanden. Nadat de cellen 24 uur bij kamertemperatuur (25 ± 5) °C zijn blijven staan uur wordt de nullastspanning getest en geregistreerd. Vervolgens de cellen bleef een maand en twee maanden bij kamertemperatuur staan, en daarna de nullastspanning werd getest en opnieuw geregistreerd.

Resultaten en discussie

1. Vergelijking van batterijspanning vóór vorming

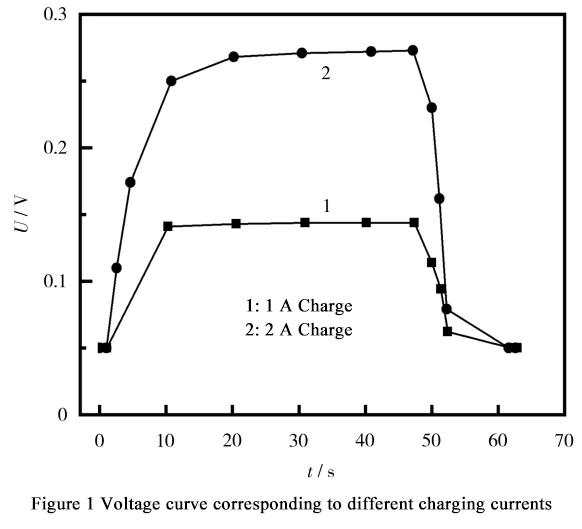

Figuur 1 toont de accuspanning verandert tijdens het laden van 1A en 2A en na het stoppen van het laden. Het is te zien uit de figuur dat een nulspanningsbatterij ongeveer kan worden beschouwd als een kortsluiting veroorzaakt door interne bramen. De batterij is bestand tegen stroom test van minder dan 2A binnen 1 minuut. Wanneer de laadstroom 1A en 2A is, door de kortsluiting veroorzaakt door interne bramen bereikt de spanning een stabiele waarde waarde en verandert niet meer. Wanneer het laden wordt gestopt, loopt de spanning snel op keert terug naar 0.

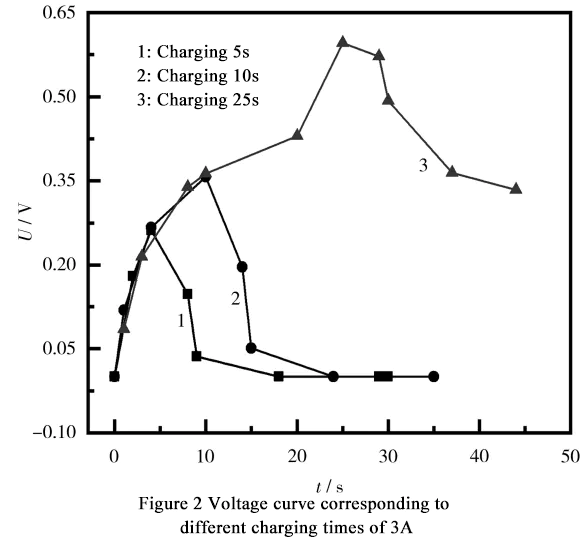

Ga door met het verhogen van het opladen stroom, verander de laadstroom naar 3A en stel de oplaadtijd in op 5s, respectievelijk 10s en 25s. De testcurve voor het opladen van de batterij wordt weergegeven in figuur 2.

Volgens de waarneming in figuur 2, wanneer de laadstroom bereikt 3A, de spanningsverandering van de batterij is vergelijkbaar met die van 1A en 2A opladen onder de oplaadtijd van 5 seconden en 10 seconden. Als het opladen tijd verlengt, wanneer de oplaadtijd meer dan 10 seconden bedraagt, wordt de spanning langzaam stijgt. Wanneer de oplaadtijd 20 seconden bereikt, stijgt de spanning snel. Nadat het opladen stopt, daalt de spanning langzaam en is de vorige nulspanning fenomeen treedt niet binnen een korte tijd op.

Gebaseerd op de snelheid van de spanning veranderen tijdens het opladen, kan worden geconcludeerd dat de bramen in de batterij voorkomen zijn thermisch gefuseerd vanwege de warmte die wordt gegenereerd door het opladen. Voordat de bramen smelten, de spanning vertoont binnen 10 tot 20 seconden een langzaam stijgend stadium nadat het opladen is gestart.

Na 20 seconden smelt de braam, en de accuspanning stijgt snel. Na het stoppen met opladen gaat de batterij uit spanning neemt langzaam af. Het is vermeldenswaard dat nadat de braam smelt, metaal Er blijven nog steeds onzuiverheden in de accu achter, waardoor zelfontlading sneller ontstaat normale batterijen. Daarom is het noodzakelijk om na het normaliseren van de batterij dit te doen test de zelfontladingssnelheid.

2. Vergelijking van de batterij zelfontlading na vorming

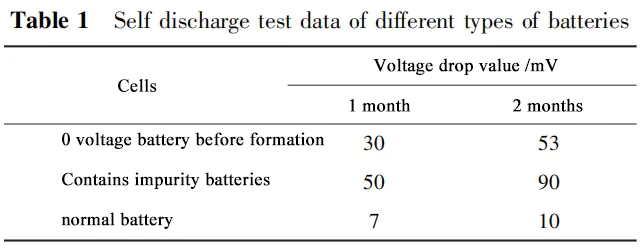

De batterij die is geselecteerd voor de experiment werd geladen en ontladen volgens het bovenstaande vormingsproces. Na stap ⦠wordt de De laadstatus (SOC) van de accu was ongeveer 80%. De zelfontlading De test van de batterij werd uitgevoerd bij kamertemperatuur en vergeleken met batterijen die onzuiverheden uit dezelfde batch bevatten. De testgegevens worden weergegeven in Tabel 1.

Het kan zijn Uit Tabel 1 blijkt dat er sprake is van zelfontlading van de batterij, veroorzaakt door bramen en heeft invloed op het vermogen van de batterij om de lading vast te houden. Het analyseren van de oorzaken van zelfontladingsafwijkingen door laadstroom kunnen intuïtief worden veroorzaakt weerspiegelen de abnormale situatie van elektrodebramen tijdens de productie proces.

Dit blijkt dat het noodzakelijk is om de eisen op het gebied van procesbeheersing verder te versterken het productieproces en onderhoud de snijder tijdig om ervoor te zorgen batterijprestaties en verminderen veiligheidsrisico's. Nadat de braam is geblazen, daar Er zitten nog steeds metaalverontreinigingen in de elektrode.

Volgens aan de zelfontladingsgegevens na het meten van de batterijcapaciteit kan dit wel zo zijn concludeerde dat nadat een normale batterij één keer op kamertemperatuur is gelaten maand daalt de spanning met ongeveer 7 mV; na twee maanden daalt de spanning ongeveer 10 mV. Hieruit blijkt dat de zelfontlading van batterijen excessief is De bramen zijn groter dan die van normale batterijen. Rekening houdend met de spanning vóór vorming en de analyse van zelfontladingsgegevens na capaciteitsverdeling, er kan worden geconcludeerd dat overmatige bramen zullen leiden tot een abnormale batterijlading retentieprestaties. De bramen op de batterijelektroden zullen dat niet doen verdwijnen volledig en zullen op de lange termijn de prestaties van de batterij beïnvloeden termijn.

Samenvattend hebben bramen een negatief effect impact op de batterijprestaties, dus moeten er maatregelen worden genomen om de batterijprestaties te verminderen vorming van bramen tijdens het productieproces om de batterij te garanderen prestaties en veiligheid.

Conclusie

Bij het productieproces van de batterij wordt de grootte van de elektrode geregeld bramen zijn een belangrijke parameter. Wanneer een braam kortsluiting veroorzaakt, wordt de spanning van de accu wordt na het vullen 0. Door een kortgesloten batterij op te laden veroorzaakt door een braam met een kleine stroom, kan een stabiele spanning worden waargenomen. Wanneer de stroom bereikt de braamzekeringswaarde, er zijn nog steeds metaalverontreinigingen in de batterij, wat de zelfontlading van de batterij blijft beïnvloeden batterij, wat resulteert in een hogere zelfontlading dan normale batterijen. Dit Deze methode kan worden gebruikt om batterijkortsluitingen te identificeren die worden veroorzaakt door bramen tijdens het laden batterij productie. Door veranderingen in de spanning waar te nemen, kunnen we de spanning begeleiden versterking van de inspecties van snij-, stans- en wikkelapparatuur tijdens het productieproces van de batterij om de productie van grote batterijen te voorkomen hoeveelheden niet-gekwalificeerde batterijen. Daarom wordt door het opladen kortgesloten batterijen veroorzaakt door bramen met lage stroomsterkte en monitoring van spanningsveranderingen, problemen in het batterijproductieproces kunnen effectief worden geïdentificeerd en relevante procescontroles kunnen worden begeleid om de batterijkwaliteit te garanderen prestatie.