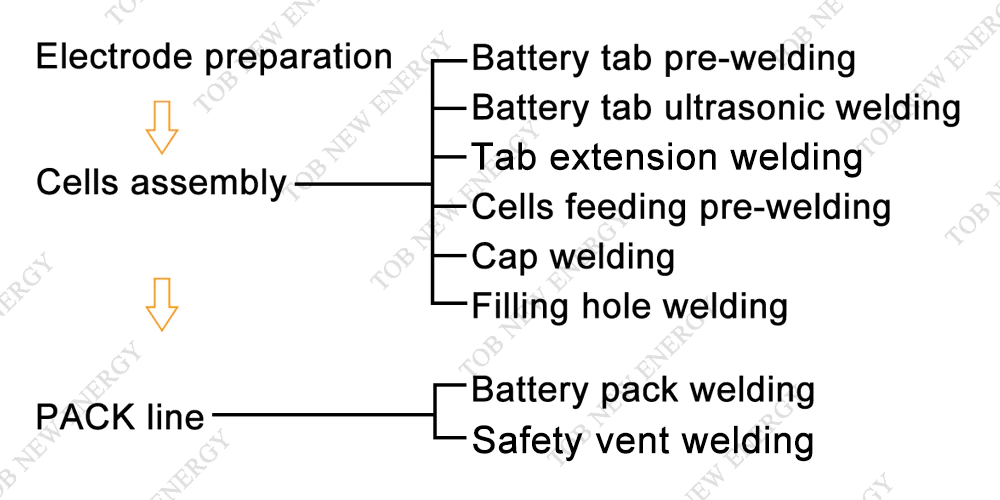

Of prismatische cellen of cilindrische cellen, lassen is een van de belangrijke processen bij de productie van batterijen. In de productielijn voor lithiumbatterijen vindt de productie plaats Een deel van het lasproces concentreert zich voornamelijk op de cellenassemblage en de PACK-lijnsectie, zie onderstaande afbeelding:

Kort beschrijving van lasprocesdetails

1. Veiligheid ontluchtingslassen

De veiligheid vent, ook wel het overdrukventiel genoemd, is een dunwandig kleplichaam de bovenklep van de batterij. Wanneer de interne druk van de batterij hoger wordt de gespecificeerde waarde, scheurt de veiligheidsontluchting en laat de druk ontsnappen voorkomen dat de batterij barst. Het veiligheidsventiel heeft een ingenieuze structuur. Meestal wordt laserlassen gebruikt om twee aluminium metalen platen van een bepaald type te bevestigen vorm. Wanneer de interne druk van de batterij tot een bepaalde waarde stijgt, wordt de aluminiumplaat breekt uit de ontworpen groefpositie om de batterij te voorkomen tegen verdere expansie en explosie. Daarom heeft dit proces extreem strenge eisen aan laserlastechnologie. De lasnaad is vereist worden verzegeld en de warmte-inbreng wordt strikt gecontroleerd om ervoor te zorgen dat de schade ontstaat drukwaarde van de lasnaad is stabiel binnen een bepaald bereik (in het algemeen 0,4~0,7 MPa). Te groot of te klein heeft een grote impact op de veiligheid van de batterij.

2. Terminal lassen

De De aansluitingen op de batterijafdekplaat zijn verdeeld in positief en negatief terminals. De functie van de terminals is ook verdeeld in interne en externe verbindingen. De interne verbinding is het lassen van de batterij tabbladen naar de terminals. De externe verbinding is het lassen van de batterij terminals via de verbindingsstrips om serie- en parallelle circuits te vormen vormen een batterijpakket.

De batterijterminals gebruiken over het algemeen aluminium voor de positieve elektrode en koper voor de negatieve elektrode, en gebruiken meestal een geklonken structuur. Na de het klinken is voltooid, er wordt gelast, meestal een cirkel met een diameter van 8mm. Bij het lassen moeten de trekkracht en de geleidende eigenschappen behouden blijven aan de ontwerpeisen wordt voldaan, fiberlasers of hybride laslasers met goede straalkwaliteit en uniforme energieverdeling hebben de voorkeur. Gebruik vezels laser of hybride laslaser voor lassen. Het kan de stabiliteit van aluminium-aluminium realiseren structuurlassen en koper-koper structuurlassen van elektrische aansluitingen, vermindert spatten en verbetert daardoor het lasrendement.

3. Tab verlengingslassen

Het tabblad verlengblad is een belangrijk onderdeel dat het batterijdeksel en het batterijdeksel met elkaar verbindt batterij jellyroll. Er moet ook rekening worden gehouden met de overstroom, sterkte en lage spatbehoefte van de accu. Daarom tijdens het lassen proces met de afdekking, er moet voldoende lasbreedte zijn, en dat is ook zo Het is noodzakelijk om ervoor te zorgen dat er geen deeltjes op de batterij-jellyrol terechtkomen kortsluiting batterij. Koper, zoals de negatief elektrodemateriaal, is een hoogreflecterend materiaal met lage absorptie snelheid en vereist een hogere energiedichtheid tijdens het lassen.

4. Blikjes afdichtingslassen

De behuizingsmaterialen van stroombatterijen omvatten aluminiumlegering en roestvrij staal. Onder hen wordt aluminiumlegering het meest gebruikt, en enkele gebruiken puur aluminium. Roestvrij staal is het materiaal met de beste laserlasbaarheid, vooral roestvrij staal 304 staal. Of u nu een puls- of continue laser gebruikt, lassen met een goed uiterlijk en prestatie kan worden verkregen. Met behulp van continue laser om lithium met dunne schaal te lassen batterijen kunnen de efficiëntie met 5 tot 10 keer verhogen, en het uiterlijk en afdichtingseigenschappen zijn beter. Nu, om een hogere lassnelheid na te streven en uniformer uiterlijk, de meeste bedrijven zijn begonnen met het gebruik van hybride lassen en ringvormige lichtvlek ter vervanging van het vroegere enkelvezellassen met lage snelheid. Bij Momenteel heeft de lassnelheid van de massaproductielijnen van de meeste bedrijven bereikt 200 mm/sec. Voor de glasvezellaslijnen met lage snelheid van sommige fabrikanten, in om de stabiliteit van de lasnaad te garanderen, de algemene massaproductie snelheid bedraagt 70 mm/s.

5. Afdichting nagellassen

Afdichting spijkers (vulgatdoppen) zijn er ook in vele vormen, en hun vorm is meestal a ronde dop met een diameter van 8 mm en een dikte van ongeveer 0,9 mm. De basis vereiste voor lassen is dat de weerstandsdrukwaarde 1,1 MPa bereikt, en er mogen geen gaatjes, scheuren of explosiepunten zijn. Als laatste proces van het lassen van batterijcellen, de opbrengst van het afdichten van nagellassen is bijzonder belangrijk. Vanwege de aanwezigheid van resterend elektrolyt tijdens Bij het lassen van afdichtingsspijkers kunnen defecten zoals explosiepunten en gaatjes ontstaan voorkomen. De belangrijkste manier om deze defecten te onderdrukken is het verminderen van de warmte-inbreng. De het gebruik van laserlassen kan dus de stabiliteit en compatibiliteit aanzienlijk verbeteren waardoor de opbrengst aanzienlijk wordt verbeterd.

6. PACK-rail lassen

De batterijmodule kan worden opgevat als een combinatie van lithium-ioncellen in serie en parallel geschakeld, met één enkele batterijbewaking en beheerapparaat geïnstalleerd. Het structurele ontwerp van de batterijmodule vaak bepaalt de prestaties en veiligheid van een accupakket. De structuur ervan moet ondersteunt, fixeert en beschermt de batterijcellen. Tegelijkertijd, hoe te ontmoeten overstroomvereisten, huidige uniformiteit, hoe de cel te besturen temperatuur, en of de stroom kan worden uitgeschakeld in geval van ernstige problemen afwijkingen om kettingreacties te voorkomen, enz., zullen allemaal de criteria zijn het beoordelen van de kwaliteit van batterijmodules. Sinds laserlassen tussen koper en aluminium heeft de neiging brosse verbindingen te vormen die niet aan het gebruik kunnen voldoen vereisten, wordt meestal ultrasoon lassen gebruikt. Bovendien koper en koper, aluminium en aluminium worden over het algemeen lasergelast. Tegelijkertijd, omdat zowel koper als aluminium de warmte zeer snel geleiden en een zeer hoge warmte hebben laserreflectiviteit, en de dikte van het tabbladverlengingsblad is relatief groot is, is een laser met een hoger vermogen nodig om te kunnen lassen.