De huidige productie-efficiëntie en opbrengst van grote cilindrische de batterijen zijn nog steeds relatief laag en er zijn nog steeds de volgende processen moeilijkheden bij het bereiken van hoogefficiënte massaproductie:

1) Vorming van volledige tabbladen: de moeilijkheid ligt in het beheersen van de afvlakking nauwkeurigheid en sterkte om schade aan de stroomafnemer of de stroomafnemer te voorkomen vorming van vuil, stof, enz.

2) Collectorplaat en postterminal: de moeilijkheid ligt in het hoge vereisten voor lasnauwkeurigheidscontrole, penetratiecontrole en druk controle, en zowel vals lassen als lasperforatie moeten worden vermeden.

3) Afdichtingslassen: De moeilijkheid ligt in de afwijking van de referentievlak onder hoge snelheidsomstandigheden, wat het lassen beïnvloedt nauwkeurigheid. Het belangrijkste pijnpunt is dat de vernikkellaag tijdens het aanbrengen eraf valt lassen, waardoor de schaal gaat roesten.

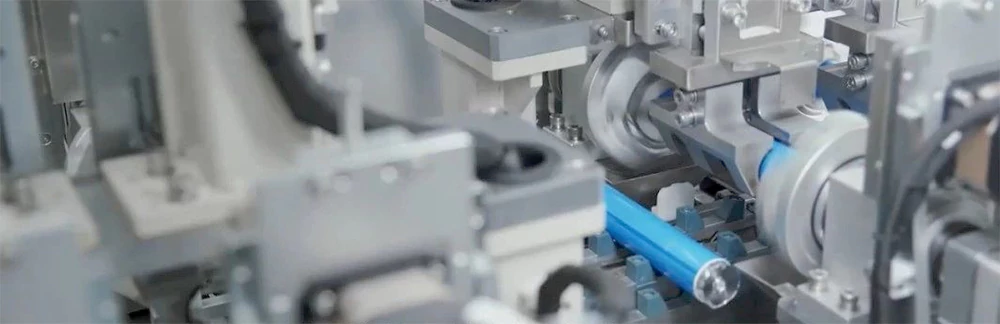

4) Opwinden: het belangrijkste pijnpunt is het oncontroleerbare risico op lipvorm veranderingen tijdens het snijden, wikkelen, transport en wikkelen. De moeilijkheid ligt in de geïntegreerde besturing van laserbesturing en precisie-automatisering daarna de stans- en wikkelprocessen worden gecombineerd, evenals het verbeteren van de snijkwaliteit van de nokken en nauwkeurigheid van de uitlijning van de wikkelingen in realtime regeling met gesloten lus.

5) Elektrolytvulling: Sinds de interne ruimtebenuttingsgraad van de grote cilinder is hoger, de interne spanning is sterker, wat gemakkelijk kan leiden tot problemen zoals problemen bij de infiltratie van elektrolyten en lage efficiëntie van het vullen van elektrolyten.

1. Moeilijkheden en oplossingen bij het vormingsproces van volledige tabbladen

Tijdens het productieproces van grote cilindrische batterijen, in om krassen op de binnenwand van de batterijhouders door het lipje te voorkomen de batterijcel wordt in de blikken geplaatst en om het laseffect van de te garanderen batterijlipje en de verzamelplaat, is een volledig lipvormingsproces vereist. Omdat grote cilindrische batterijen echter meestal het volledige tabproces gebruiken, kan de het aantal batterijlipjes is groot en het vormingsproces van volledige tabbladen is hoog vereisten, voornamelijk:

1) De snelheid bij het vormen van volledige tabbladen is te hoog en de elektrode is gemakkelijk naar buiten draaien.

2) Als het vormingsproces van volledige tabbladen niet goed wordt gecontroleerd, ontstaat er gemakkelijk stof te genereren;

3) De kritische spanningswaarde van de collectorstructuur is laag, resulterend in schade aan de collector tijdens het vormgevingsproces.

2. Moeilijkheden en oplossingen voor het lasproces van collectorplaten

Laserlastechniek is de bottleneck voor de opbrengst en productie efficiëntie van grote cilindrische batterijen met volledige lipjes. Het is vooral binnen lassen van collectorplaten, post-terminallassen en afdichtingslassen. De moeilijkheden bij het lassen van collectorplaten en batterijlippen zijn:

1) Het niet-gecoate "blanco" deel van de rand is erg kort, en de controle-eisen voor lasnauwkeurigheid en temperatuur zijn hoog. Technisch gezien is het noodzakelijk om zowel koudlassen als lassen te vermijden perforatie, en om kortsluiting van de batterij veroorzaakt door thermische krimp te voorkomen de afscheider of spatafbraak als gevolg van verhoogde lastemperatuur.

2) Het probleem van een smal procesvenster voor koperen collectorplaten lassen.

De belangrijkste oplossingen zijn:

1) Verbeter de lasbaarheid van collectorplaatmaterialen, zoals ontwerp met redelijke dikte, oppervlaktebehandeling, enz.

2) Verbetering van de laserlastechnologie.

3) Verbetering van online detectietechnologie voor laserlassen kwaliteit.

3. Moeilijkheden en oplossingen voor post-terminal lasproces

De moeilijkheid van het post-terminale laserlasproces is vooral dat de postterminal is dik en vereist een grote hoeveelheid energie om door te dringen de postterminal. De collectorplaat is dun, wat het lastig maakt controle over de energie tijdens het lasproces en het is gemakkelijk door te lassen de verzamelplaat.

De belangrijkste oplossingen zijn:

1) Specifiek ontwerp van de paal, zoals diktecontrole en oppervlak materiaalbehandeling.

2) Verbetering van de laserenergiecontrole en lasnauwkeurigheid.

3) Verbetering van online detectietechnologie voor de kwaliteit van laserlassen.

4. Moeilijkheden en oplossingen voor het afdichten van lassen

De moeilijkheid van afdichtlassen ligt in: het beheersen van het lassen nauwkeurigheid en kwaliteit onder rotatieomstandigheden met hoge snelheid.

Tegelijkertijd kan laserlassen de vernikkeling gemakkelijk beschadigen laag van de schaal, waardoor de schaal gaat roesten.

Voor dunwandige schalen is het noodzakelijk om beide lassterktes te garanderen en de afdichtingsprestaties van de batterijcel, en de controle over het lassen nauwkeurigheid is hoger.

Anders dan kleine cilindrische batterijen, grote cilindrische batterijen hebben een lagere bliksterkte, meer elektrolyt in de batterij en een hogere interne batterij druk, wat hogere eisen stelt aan de drukweerstand en stabiliteit van de haven.

Naast het optimaliseren van het lasproces kan ook seallassen dat doen optimaliseer batterijmaterialen zoals omhulsels en elektrolyten om de batterij te verminderen interne druk van de batterij of verbetering van de roestbestendigheid van de schaal, om slecht lassen te verminderen en de stabiliteit van het laseffect te verbeteren.

5. Moeilijkheden en oplossingen voor het uitlijnen van wikkelingen

Vergeleken met kleine cilindrische batterijen is de diameter groot cilindrische batterijen is bijna verdubbeld. Wat de elektrodewikkeling betreft, is de Het grootste pijnpunt is het oncontroleerbare risico op veranderingen in de vorm van de huid batterijlipje tijdens snijden, oprollen, transport. De moeilijkheid ligt in de geïntegreerde besturing van laserbesturing en precisieautomatisering na de stans- en wikkelprocessen worden samengevoegd en de paal wordt verbeterd oorsnijkwaliteit en nauwkeurigheid van de uitlijning van de wikkeling in realtime gesloten-lusregeling.

De belangrijkste oplossingen zijn:

1) Toepassen van een geïntegreerde productiemethode voor lasersnijden en oprollen om het risico op vormveranderingen van de batterijlipjes tijdens het transport te verminderen transportverbinding.

2) Optimaliseer de materialen om de fout van grondstoffen te verminderen, zoals elektrode en verminder productiefouten in de wikkeling.

3) Versterk het detectiesysteem, controleer de dikte van elk binnenkomend materiaal van de elektrode, de afstand tussen de batterijlipjes, enz. in werkelijkheid tijd en feedback aan de back-endwikkelmachine, zodat deze kan maken overeenkomstige precisie-aanpassingen, waardoor de uitlijningsnauwkeurigheid wordt verbeterd van de wikkelmachine.

6. Moeilijkheden en oplossingen voor elektrolytinfiltratie

De moeilijkheid van de infiltratie van elektrolyten is ook een van de problemen moeilijkheden in het productieproces van grote cilindrische batterijen. Vergeleken met kleine cilindrische batterijen is de interne ruimtebenutting groot cilindrische batterijen is hoger en het gehalte aan actieve materialen (positief en negatieve elektroden) in de batterij neemt toe, waardoor de energiedichtheid. De compactere interne ruimte van de schaal leidt echter tot hogere viscositeit van de elektrolyt, waardoor de bevochtigbaarheid aanzienlijk wordt verminderd de elektrolyt. Bovendien is er de interne uitzetting van de cilindrische batterij zelf knijpt de binnenwand van het structurele deel samen, wat zal leiden tot a vermindering van het feitelijke effectieve contact tussen het poolstuk en de elektrolyt, waardoor de daaropvolgende cyclus en capaciteit van de batterij worden beïnvloed.

De oplossing kan worden bereikt door:

1) het optimaliseren van de elektrolytenformule;

2) met behulp van klokvormige holte-injectie;

3) het op passende wijze verhogen van de vacuümdruk en afwisselende cycli, enz. om het effect van de elektrolytinfiltratie te verbeteren en de levensduur te verkorten infiltratietijd.