De coating van de batterijelektrode is van cruciaal belang proces bij de productie van batterijen, omdat dit de prestaties beïnvloedt, efficiëntie en kwaliteit van het eindproduct. Elektrodecoating omvat de aanbrengen van een slurry op een substraat, zoals een metaalfolie of stroom collector, om een uniforme en dunne laag actief materiaal te creëren, zoals lithiumkobaltoxide, grafiet of silicium, dat energie kan opslaan en vrijgeven tijdens laad- en ontlaadcycli. Elektrodecoating kan worden bereikt via verschillende methoden, elk met zijn eigen principes, kenmerken, voordelen en voorzorgsmaatregelen. Dit artikel is bedoeld om een overzicht te geven van de meest voorkomende elektrodecoatingmethoden die worden gebruikt bij de productie van batterijen.

Het coaten van rakelmesjes is een gevestigde waarde en veelgebruikte methode waarbij gebruik wordt gemaakt van een metalen mes, een zogenaamde arts mes, om overtollige mest af te schrapen en een gladde en uniforme film te creëren. Arts Blade Coating werkt door eerst de slurry op het substraat af te zetten en vervolgens beweeg het rakelblad langs het oppervlak om de dikte gelijkmatig te maken en te verzekeren dat het actieve materiaal gelijkmatig verdeeld is. Coating van het rakelmes is een relatief eenvoudige, schaalbare en veelzijdige techniek die kan produceren elektroden met hoge porositeit, goede hechting en lage kosten. Echter, het vereist nauwkeurige controle van de opening tussen het mes en het substraat, de snelheid en hoek van het blad, en de viscositeit en reologie van de slurry. In Bovendien kan de rakelcoating randdefecten, strepen en scheuren veroorzaken oppervlakteruwheid, die de penetratie van elektrolyten, de actieve stof, kan beïnvloeden materiaalgebruik en de levensduur van de batterij.

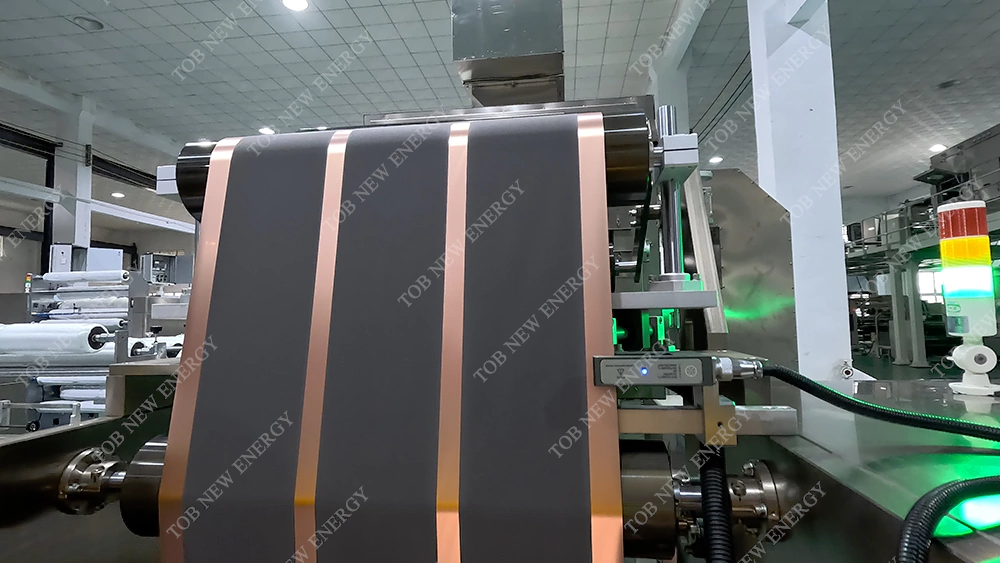

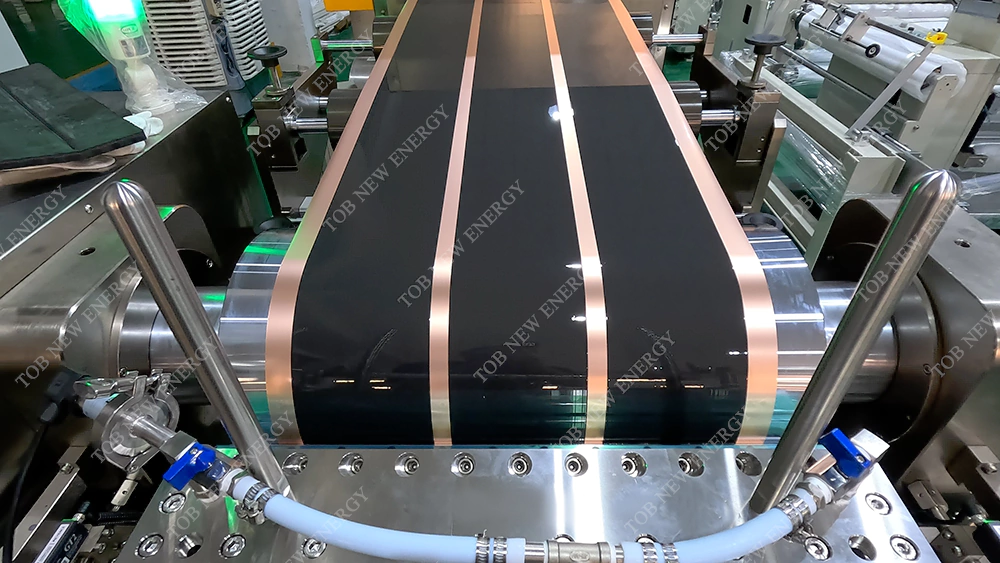

Slotmatrijscoating is nieuwer en meer geavanceerde methode die gebruik maakt van een precisie-extrusiekop, een zogenaamde sleufmatrijs, om de mest via een smalle en verstelbare sleuf op het substraat te verdelen. Slotmatrijscoating werkt door het nauwkeurig regelen van de slurrystroomsnelheid, druk, temperatuur en schuifkracht, evenals de substraatsnelheid en afstand tot de gleuf, om een nauwkeurige en uniforme coating te verkrijgen. Slotmatrijscoating kan produceren elektroden met hoge diktecontrole, reproduceerbaarheid en flexibiliteit, zoals evenals een laag oplosmiddelverbruik, afval en vervuiling. Het kan ook coaten meerdere lagen van verschillende materialen in één keer, zoals de anode en kathodezijden van een batterij, en het afzetten van gradiënt- of patrooncoatings. Echter, Het coaten van slotmatrijzen vereist dure en complexe apparatuur, maar ook nauwkeurig afstemming en optimalisatie van de procesparameters. Bovendien, slotdobbelsteen coating kan last hebben van verstopte spuitmondjes, randopbouw en ongelijkmatige coating lage snelheden of hoog vastestofgehalte.

Gravurecoating

Diepdrukcoating is een roll-to-roll-methode waarbij gebruik wordt gemaakt van een cilindrische diepdrukrol, gegraveerd met kleine cellen of putjes de slurry uit een bad halen en door contact op het substraat overbrengen druk. Diepdrukcoating werkt door het regelen van de diepte, vorm en verdeling van de cellen op de rol, evenals de snelheid en druk van het substraat tegen de rol, om zonder een uniforme en dunne coating te creëren overtollige slurry of oppervlaktedefecten. Diepdrukcoating kan elektroden produceren hoge precisie, gladheid en resolutie, evenals lage verdamping van oplosmiddelen en blootstelling aan de lucht. Het kan ook complexe geometrieën coaten, zoals driedimensionale elektroden, en bereiken hoge depositiesnelheden. Echter, diepdrukcoating vereist hoogwaardige en slijtvaste rollen zorgvuldig ontwerp en onderhoud van de celgeometrie en -afstand. In aanvulling, diepdrukcoating kan horizontale of verticale lijnen, strepen en andere veroorzaken artefacten van de celstructuur of de ruwheid van het substraat.

Spuitcoating

Spuitcoating is een contactloze en hogesnelheidsmethode waarbij een sproeikop of een pistool wordt gebruikt om de mest te vernevelen druppeltjes en zet deze door momentum en zwaartekracht op het substraat af. Spuiten coating werkt door de druppelgrootte, snelheid, verdeling en hoek aan te passen, evenals de afstand en overlap tussen het mondstuk en het substraat creëer een conforme en poreuze coating met gecontroleerde dichtheid en dikte. Spuitcoating kan elektroden produceren met een hoge uniformiteit, conformiteit en schaalbaarheid, evenals weinig materiaalverspilling, gebruik van oplosmiddelen en terugwinning van oplosmiddelen. Het kan ook flexibele of gebogen substraten coaten en meerdere materialen afzetten in één stap. Spuitcoaten vereist echter een zorgvuldige controle van de druppelgrootte en snelheid, evenals de spuitparameters, om het stuiteren van druppels te voorkomen, agglomeratie of overspray. Bovendien kan spuitcoating last hebben van slechte hechting, barsten of delaminatie bij hoge dikte of lage temperatuur.

Zeefdruk

Zeefdruk is een stencilgebaseerde methode waarbij gebruik wordt gemaakt van een gaas, meestal gemaakt van polyester of roestvrij staal, om de stof over te brengen slurry op het substraat door druk en capillaire werking. Zeefdruk werkt door het gaas met de slurry te bedekken en het vervolgens op het substraat te plaatsen en aandrukken met een wisser of een rol om de mest erdoorheen te persen openingen, of de mazen, op het substraat in een gewenst patroon of vorm. Zeefdruk kan elektroden produceren met een hoge resolutie, herhaalbaarheid en maatwerk, evenals lage kosten, materiaalverspilling en apparatuur. Het kan ook druk meerdere lagen of kleuren af en bereik hoge beeldverhoudingen. Echter, zeefdrukken vereist nauwkeurige controle van de maasspanning, hechting en kwaliteit, evenals de viscositeit en reologie van de slurry. Bovendien scherm afdrukken kunnen last hebben van gedeeltelijke of geblokkeerde openingen, vlekken of verspreiding, en oppervlakteruwheid.

Conclusie

Samenvattend is de coating van batterijelektroden een cruciale stap in de batterijproductie die een zorgvuldige afweging vereist de principes, kenmerken, voordelen en voorzorgsmaatregelen van verschillende coatings methoden. Elke methode heeft zijn eigen sterke en zwakke punten en kan uniek zijn voordelen voor specifieke toepassingen of materialen. Het kiezen van de juiste elektrode coatingmethode hangt af van de doelprestaties, de gewenste doorvoer, de beschikbare middelen en de procesvereisten. Door de voordelen te begrijpen en nadelen van verschillende coatingmethoden kunnen batterijfabrikanten deze optimaliseren productielijn en de kwaliteit en betrouwbaarheid van hun batterijen verbeteren.